کنترل کننده منطقی قابل برنامه ریزی یا PLC (پی ال سی) مخفف کلمه Programmable Logic Controllers می باشد که اتوماسیون و کنترل را در طیف گستردهای از صنایع متحول کردهاند که قبلاً اینکار با سیستمهای منطق رله سنتی دشوار بود. مقاومت در برابر محیط های ناهموار، توانایی ادغام با دستگاه های مختلف، سهولت برنامه نویسی برای انجام سریع محاسبات پیچیده و غیره آنها را به ابزاری همه کاره و قدرتمند نسبت به انواع دیگر کنترلرها تبدیل کرده است.

PLC چیست ؟

کنترل کننده های منطقی قابل برنامه ریزی (PLC زیمنس) پایه اصلی اتوماسیون صنعتی هستند که نقش مهمی در کنترل ماشین آلات و فرآیندها ایفا می کنند. این دستگاه های پیچیده با امکان کنترل دقیق، قابل اعتماد و کارآمد سیستم های پیچیده، صنعت را متحول کرده اند. از خطوط تولید گرفته تا شبکه های برق، پی ال سی ها اتوماسیون فرآیندهای مختلف را تسهیل می کنند و به طور قابل توجهی بهره وری را بهبود می بخشند و خطای انسانی را کاهش می دهند. علیرغم فراگیر بودن آنها در حوزه صنعتی، درک اینکه PLC چیست، اجزای اصلی، اصول کار و نقش آن در دنیای صنعتی مدرن ناشناخته است. هدف این مقاله روشن کردن این جنبهها، ارائه نگاهی جامع به دنیای PLCها است.

اصول PLC ها

تعریف و عملکرد PLC

کنترلکنندههای منطقی قابل برنامهریزی، که معمولاً به عنوان PLC زیمنس شناخته میشوند، رایانههای دیجیتالی هستند که به طور خاص برای کاربردهای صنعتی طراحی شدهاند. آنها مستحکم، قابل اعتماد و همه کاره هستند و برای مقاومت در برابر محیط های صنعتی خشن که با درجه حرارت شدید، رطوبت بالا، گرد و غبار و نویز الکتریکی مشخص می شوند، طراحی شده اند.

اولین PLC در سال 1968 توسط دیک مورلی برای جنرال موتورز توسعه یافت. این در پاسخ به سیستم های رله سنتی بود که با توجه به سیم کشی پیچیده، طراحی و اصلاح آنها چالش برانگیز بود. نقش اصلی PLC کنترل ماشین آلات و فرآیندها است. در هسته خود، پی ال سی دستگاهی است که به طور مداوم وضعیت دستگاه های ورودی را نظارت می کند و بر اساس یک برنامه سفارشی تصمیم می گیرد تا وضعیت دستگاه های خروجی را کنترل کند. PLC ها اغلب در کارخانه ها و کارخانه های صنعتی برای کنترل موتورها، پمپ ها، شیرها، محرک ها و سایر ماشین آلات درگیر در فرآیند تولید استفاده می شوند.

یکی از ویژگی های تعیین کننده یک کنترل کننده منطقی قابل برنامه ریزی، قابلیت برنامه ریزی آن است. برخلاف یک کامپیوتر سنتی که برای انجام طیف وسیعی از وظایف طراحی شده است، یک PLC زیمنس برای انجام وظایف خاص در یک فرآیند صنعتی برنامه ریزی شده است. این می تواند به سادگی کنترل یک ماشین یا به پیچیده مدیریت یک خط تولید کامل باشد. همانطور که بعداً بحث خواهد شد، برنامه های مورد استفاده توسط پی ال سی ها اغلب با استفاده از منطق نردبانی یا نمودارهای بلوک تابعی طراحی می شوند که زبان های برنامه نویسی بصری هستند که مخصوص سیستم های کنترل صنعتی طراحی شده اند.

PLC ها چندین مزیت کلیدی نسبت به سیستم های کنترل سنتی دارند. آنها بسیار قابل اعتماد هستند و می توانند سال ها بدون وقفه کار کنند. آنها منعطف هستند و امکان تغییرات در فرآیند کنترل را بدون تغییرات سخت افزاری قابل توجه فراهم می کنند. آنها می توانند بسیاری از سیگنال های ورودی و خروجی را مدیریت کنند و می توانند برای کارهای کنترلی پیچیده به PLC ها و رایانه های دیگر متصل شوند. به طور خلاصه، یک PLC زیمنس یک قطعه سخت افزاری بسیار سازگار و انعطاف پذیر است که برای نیازهای کنترل صنعتی طراحی شده است.

اجزای PLC

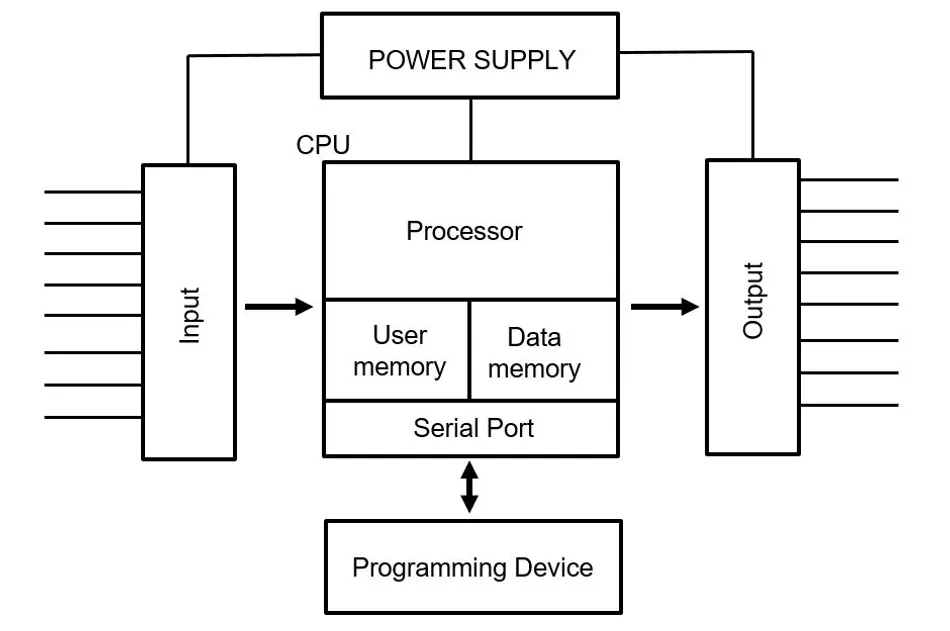

ساختار یک کنترل کننده منطقی قابل برنامه ریزی (PLC) شامل چندین جزء کلیدی است که هر یک نقش حیاتی در عملکرد آن ایفا می کند. این اجزا برای دریافت، پردازش و انتقال داده ها به صورت هماهنگ کار می کنند و در نتیجه ماشین آلات و فرآیندهای متصل به آن را کنترل می کنند. در زیر اجزای اصلی PLC آورده شده است:

- CPU: اولین جزء کلیدی واحد پردازش مرکزی (CPU) است که به عنوان مغز PLC عمل می کند. CPU تمام عملیات PLC زیمنس را با اجرای برنامه کنترلی که در حافظه آن ذخیره شده است، مدیریت می کند. داده های دریافتی از ورودی ها را پردازش می کند، عملیات منطقی را انجام می دهد و سیگنال هایی را برای کنترل خروجی ها ارسال می کند.

- ماژول های ورودی/خروجی: بعد، ماژول های ورودی و خروجی وجود دارند که اغلب به اختصار I/O خوانده می شوند. اینها اجزایی هستند که PLC از طریق آنها با ماشین آلات و فرآیندهایی که کنترل می کند ارتباط برقرار می کند. ماژول های ورودی سیگنال ها را از دستگاه های ورودی مانند سنسورها و سوئیچ ها دریافت می کنند و سپس این سیگنال ها توسط CPU برای تصمیم گیری استفاده می شود.ورودی ها از ورودی های آنالوگ و گسسته تشکیل شده اند. ورودی های آنالوگ حاوی مقادیری هستند که در محدوده وسیعی مانند دما و فشار خوانده می شوند. ورودی گسسته از 2 حالت یعنی روشن یا خاموش تشکیل شده است. ماژولهای خروجی سیگنالهایی را به دستگاههای کنترلی مانند موتورها، پمپها و شیرها بر اساس تصمیمهای گرفته شده توسط CPU ارسال میکنند.

- منبع تغذیه: واحد منبع تغذیه یکی دیگر از اجزای حیاتی است. توان ورودی را به سطوح مورد نیاز اجزای PLC تبدیل می کند. اکثر PLC ها با برق 24 ولت DC کار می کنند، اگرچه برخی ممکن است به سطوح ولتاژ دیگری نیاز داشته باشند.

- دستگاه های برنامه نویسی: PLC کامپیوتری با ریزپردازنده است که می تواند برای کنترل انواع دستگاه ها برنامه ریزی شود. دستگاه برنامه نویسی برای ورود برنامه کنترل به حافظه PLC استفاده می شود. این معمولاً یک نرم افزار رایانه ای است که به کاربر اجازه می دهد تا PLC را با استفاده از یک زبان برنامه نویسی تخصصی برنامه ریزی کند که بعداً مورد بحث قرار خواهد گرفت.

این اجزا با هم یک سیستم کنترلی انعطاف پذیر و قوی ایجاد می کنند. ماهیت ماژولار آنها امکان سفارشی سازی و گسترش را فراهم می کند و اطمینان حاصل می کند که PLC می تواند برای نیازهای خاص تقریباً هر فرآیند صنعتی تنظیم شود.

اصل کار PLC ها

چرخه برنامه نویسی PLC

عملکرد یک کنترلر قابل برنامه ریزی (PC) حول یک اصل ساده اما قدرتمند متمرکز است. این اصل شامل چرخش مداوم از طریق دنباله ای از عملیات است که به عنوان چرخه اسکن شناخته می شود. چرخه اسکن برای عملکرد PLC و فرآیندهایی که کنترل می کند بسیار مهم است.

چرخه اسکن با خواندن وضعیت دستگاه های ورودی متصل به آن توسط PLC زیمنس آغاز می شود. این به اسکن ورودی معروف است. در طی این مرحله، PLC وضعیت هر ورودی را ثبت می کند، مانند روشن یا خاموش بودن سوئیچ یا مقدار بازگردانده شده توسط سنسور. سپس این داده ها در حافظه PLC ذخیره می شوند.

پس از اسکن ورودی، PLC برنامه کنترل ذخیره شده در حافظه خود را در مرحله ای که به اسکن برنامه معروف است، اجرا می کند. این برنامه که به زبانی مانند منطق نردبان یا نمودار بلوک تابع نوشته شده است، حاوی دستورالعمل هایی است که PLC برای کنترل دستگاه های خروجی دنبال می کند. PLC از داده های جمع آوری شده در طول اسکن ورودی برای تعیین خروجی های مناسب با توجه به منطق برنامه کنترل استفاده می کند.

در نهایت، PLC زیمنس یک اسکن خروجی را انجام می دهد، جایی که نتایج اسکن برنامه را روی دستگاه های خروجی می نویسد. برای مثال، بسته به دستورالعملهای برنامه کنترل و وضعیت ورودیها، ممکن است یک موتور را روشن کند، یک شیر را باز کند یا یک چراغ را فعال کند.

این چرخه اسکن به طور مداوم در حالی که PLC در حال کار است، معمولاً چندین بار در ثانیه تکرار می شود. این به عنوان نرخ اسکن شناخته می شود. این بسته به نوع PLC می تواند از 10ms تا 1000ms متغیر باشد. تعداد ورودیهای متصل، پیچیدگی برنامه و تعداد خروجیها بر آن تأثیر میگذارد.

این امر به پی ال سی اجازه میدهد تا در زمان واقعی به تغییرات ورودیها پاسخ دهد و بر اساس آن خروجیها را کنترل کند. چرخه سریع و مداوم از طریق اسکن ورودی، اسکن برنامه و اسکن خروجی چیزی است که به PLC اجازه می دهد تا فرآیندهای صنعتی پیچیده را با دقت و قابلیت اطمینان کنترل کند.

زبان های برنامه نویسی PLC

زبان های برنامه نویسی PLC بخش مهمی از عملیات PLC را تشکیل می دهند. کمیسیون بین المللی الکتروتکنیکی (IEC) پنج نوع زبان برنامه نویسی PLC را تحت استاندارد IEC 61131-3 استاندارد کرده است.

- نمودار نردبانی (LD)

- متن ساختاریافته (ST)

- فهرست دستورالعمل (IL)

- نمودار بلوک تابع (FBD)

- نمودار تابع متوالی (SFC)

- Ladder Diagram (LD) پرکاربردترین زبان برنامه نویسی PLC است. در عوض، PLC ها در ابتدا برای استفاده از برنامه نویسی منطقی نردبانی طراحی شدند و این تنها زبانی بود که می توان با PLC ها استفاده کرد. این نام به این دلیل است که نمادهای به کار رفته در نمودارهای آن شبیه یک نردبان است که دو ریل عمودی و چندین پله افقی بین آنها وجود دارد. هر پله نشان دهنده یک عملیات خاص در فرآیند کنترل است. این زبان گرافیکی است، که آن را برای کاربرانی که با مدارهای کنترل الکتریکی آشنا هستند، نسبتاً شهودی می کند.

- Structured Text (ST) یک زبان متنی سطح بالا شبیه پاسکال یا C است. این زبان برای برنامههای PLC پیچیدهتر که به محاسبات ریاضی و منطقی نیاز دارند استفاده میشود. خواندن و نوشتن ST نسبت به زبانهای گرافیکی مانند LD آسانتر است، بهویژه برای کسانی که پیشزمینه برنامهنویسی رایانهای سنتی دارند.

- Instruction List (IL) یک زبان متنی سطح پایین شبیه به زبان اسمبلی است. هر خط از یک برنامه IL یک عملیات واحد را نشان می دهد، که خواندن و نوشتن آن را بسیار کارآمد و همچنین سخت تر از زبان های سطح بالا مانند ST می کند.

- نمودار بلوک تابع (FBD) یک زبان گرافیکی است که توابع و بلوک های تابع را به صورت نمودار نشان می دهد. این نمایش بصری می تواند منطق کنترل پیچیده را برای درک و طراحی آسان تر کند.

- نمودار توابع متوالی (SFC) یک زبان گرافیکی دیگر است، اما منحصر به فرد است زیرا فرآیندهای کنترل را به صورت یک سری مراحل نشان می دهد. هر مرحله شامل اقداماتی است که زمانی که مرحله فعال است انجام می شود. انتقال بین مراحل توسط شرایط خاص انجام می شود و SFC را به یک انتخاب عالی برای نمایش فرآیندهای کنترل متوالی تبدیل می کند.

هر کدام از این زبان های برنامه نویسی نقاط قوت و ضعف خود را دارند و بهترین انتخاب اغلب به نیازهای خاص سیستم PLC زیمنس در حال طراحی بستگی دارد. در عمل، برای برنامه نویسان PLC معمول است که از چندین زبان در یک برنامه واحد استفاده کنند تا از نقاط قوت منحصر به فرد هر یک بهره ببرند. آنها معمولاً از ST برای دستکاری داده های پیچیده استفاده می کنند و LD را برای پیاده سازی های ساده ترجیح می دهند.

انواع PLC

PLC ها را می توان بر اساس اندازه و عملکرد به دو نوع PLC کامپکت و PLC ماژولار طبقه بندی کرد. این دسته بندیهای PLC درجات مختلفی از انعطافپذیری، مقیاسپذیری و قدرت پردازش را برای پاسخگویی به نیازهای مختلف اتوماسیون در صنایع ارائه میدهند.

PLC کامپکت

PLC های کامپکت به صورت یک واحد طراحی شده اند که پردازنده، منبع تغذیه و ماژول های ورودی/خروجی همگی در یک محفظه قرار دارند. این طراحی ردپای فیزیکی PLC را کاهش میدهد و آن را به گزینهای ایدهآل برای سیستمهای کنترل کوچکتر تبدیل میکند که در آن فضا برتر است.

PLC های کامپکت معمولاً تعداد ثابتی از نقاط ورودی/خروجی را ارائه می دهند. بسته به مدل، این می تواند از یک مشت تا چند صد متغیر باشد. برخی از PLC های فشرده امکان گسترش جزئی نقاط ورودی/خروجی را از طریق ماژول های اضافی فراهم می کنند، اما ظرفیت گسترش در مقایسه با PLC های مدولار یا رک نصب شده نسبتاً محدود است.

یکی از ویژگی های قابل توجه PLC های کامپکت سادگی آنهاست. طراحی یکپارچه نیاز به سیم کشی و روش های نصب پیچیده را کاهش می دهد، که می تواند باعث صرفه جویی در زمان و کاهش خطر خطا در هنگام نصب شود. علاوه بر این، با وجود تمام اجزای موجود در یک واحد واحد، عیب یابی و نگهداری می تواند در مقایسه با سیستم های پیچیده تر PLC ساده تر باشد.

PLC های کامپکت به دلیل استحکام و قابلیت اطمینان خود شناخته شده اند. آنها اغلب در برنامه هایی استفاده می شوند که پردازش با سرعت بالا یک نیاز حیاتی نیست، اما قابلیت اطمینان، فشرده بودن و مقرون به صرفه بودن این نیاز است. این باعث میشود که آنها برای کاربردهایی مانند فرآیندهای تولید در مقیاس کوچک، سیستمهای اتوماسیون ساختمان و کارهای کنترلی ساده در صنایع تصفیه آب یا صنایع غذایی و آشامیدنی به گزینهای محبوب تبدیل شوند.

با وجود سادگی و فشرده بودن، PLC های کامپکت مدرن می توانند به طرز شگفت آوری قدرتمند باشند. پیشرفت تکنولوژی به سازندگان این امکان را داده است که PLC های فشرده را به ویژگی هایی مجهز کنند که قبلا فقط در PLC های بزرگتر موجود بود. اینها شامل قابلیتهای ارتباطی پیچیده، پشتیبانی از چندین زبان برنامهنویسی، و حتی ثبت اطلاعات داخلی و عملکرد وب سرور است.

PLC ماژولار

PLC های ماژولار در مقایسه با PLC های کامپکت، نوعی پی ال سی همه کاره تر را نشان می دهند. آنها از یک شاسی یا قفسه تشکیل شده اند که می توان ماژول های مختلف را در آن قرار داد. به همین دلیل به آنها PLC های Rack Mounted نیز می گویند. این ماژول ها می توانند واحدهای منبع تغذیه، ماژول های CPU، ماژول های ارتباطی و انواع ماژول های ورودی/خروجی (I/O) باشند. این رویکرد مدولار انعطاف پذیری را برای انطباق PLC با نیازهای خاص یک فرآیند یا یک ماشین فراهم می کند.

ماهیت ماژولار این PLC ها امکان سفارشی سازی و مقیاس پذیری را فراهم می کند. اگر فرآیندی به نقاط ورودی/خروجی بیشتری یا عملکرد اضافی نیاز داشته باشد، میتوان ماژولهای اضافی را به رک اضافه کرد. برعکس، اگر ویژگیهای خاصی غیر ضروری باشند، میتوان آن ماژولها را حذف کرد تا در هزینه صرفهجویی شود. این باعث می شود که PLC های ماژولار انتخاب مناسبی برای سیستم های کنترل پیچیده ای باشند که در آن الزامات ممکن است در طول زمان تغییر کنند.

یکی از مزیت های اصلی PLC های ماژولار قابلیت گسترش آن ها است. برخی از مدلها میتوانند صدها یا حتی هزاران نقطه ورودی/خروجی را پشتیبانی کنند که بسیار فراتر از قابلیتهای بیشتر PLCهای فشرده است. این باعث می شود که آنها برای فرآیندهای صنعتی در مقیاس بزرگ که به سطوح بالایی از کنترل و جمع آوری داده ها نیاز دارند، مناسب باشند.

یکی دیگر از مزایای PLC های ماژولار، توانایی آنها در پشتیبانی از طیف گسترده ای از گزینه های ارتباطی است. ماژول های ارتباطی مختلفی را می توان به PLC اضافه کرد تا امکان تبادل داده با سایر دستگاه ها و سیستم ها را فراهم کند. این شامل پشتیبانی از پروتکل های استاندارد ارتباطی صنعتی مانند Modbus و Profibus و همچنین فناوری های پیشرفته تر مانند Ethernet/IP و PROFINET می شود.

در حالی که PLC های ماژولار مزایای زیادی دارند، اما در مقایسه با PLC های فشرده نیاز به برنامه ریزی و نصب دقیق تری دارند. انتخاب ماژول های مناسب، پیکربندی PLC برای کار با این ماژول ها و نصب فیزیکی ماژول ها در رک همگی وظایفی هستند که نیاز به درک خوب PLC و فرآیند کنترل آن دارد. با وجود این، درجه بالای سفارشی سازی و مقیاس پذیری ارائه شده توسط PLC های مدولار، آنها را به انتخابی محبوب برای بسیاری از کاربردهای اتوماسیون صنعتی تبدیل می کند.

PLC در اتوماسیون صنعتی

در حوزه اتوماسیون صنعتی، کنترلکنندههای منطقی قابل برنامهریزی (PLC زیمنس) به عنوان ستون فقرات دیجیتال عمل میکنند و امکان کنترل دقیق ماشینآلات و تجهیزات را فراهم میکنند. آنها برای خودکارسازی انواع فرآیندهای صنعتی، از توالی ماشین ساده تا کارهای پیچیده تر مانند کنترل فرآیند و کنترل حرکت استفاده می شوند. مقبولیت گسترده آنها در صنعت ناشی از استحکام، قابلیت اطمینان و سهولت برنامه نویسی و عیب یابی آنها است.

به عنوان مثال، خطوط تولید خودکار برای کنترل تجهیزات و مدیریت تولید به شدت به PLC ها متکی هستند. PLC ها را می توان به گونه ای برنامه ریزی کرد که عوامل مختلفی مانند دما، فشار یا سرعت جریان را زیر نظر بگیرد و سپس بر اساس این عوامل برای کنترل قسمت های مختلف فرآیند تصمیم گیری کند. این تضمین می کند که خط تولید با حداقل مداخله انسانی کارآمد عمل می کند.

PLC ها معمولاً برای کاربردهای ایمنی نیز استفاده می شوند. آنها می توانند شرایط را کنترل کنند و در صورت لزوم اقدامات ایمنی را اجرا کنند. به عنوان مثال، اگر دستگاهی بیش از حد گرم شود یا شرایط ناایمن تشخیص داده شود، PLC می تواند بلافاصله دستگاه یا حتی کل فرآیند را خاموش کند تا از حوادث جلوگیری شود.

نقش PLC ها در تولید

در بخش تولید، PLC ها نقش مهمی دارند. آنها اتوماسیون لازم برای افزایش بهره وری، کاهش خطاها و افزایش ایمنی فرآیند تولید را فراهم می کنند. به عنوان مثال، در خط مونتاژ خودرو، PLC ها حرکت تسمه های نقاله، عملکرد بازوهای رباتیک، توزیع مواد و سفت کردن پیچ ها را کنترل می کنند.

PLC ها تنها محدود به کنترل فرآیندهای فیزیکی نیستند. آنها همچنین دادهها را جمعآوری و پردازش میکنند و به آنچه که به عنوان تولید هوشمند یا صنعت 4.0 شناخته میشود، کمک میکنند. از این داده ها می توان برای نظارت بر وضعیت ماشین آلات، پیش بینی نیازهای تعمیر و نگهداری، بهینه سازی تولید و حتی انجام تنظیمات بلادرنگ در فرآیند تولید برای بهبود کیفیت و کارایی استفاده کرد.

در صنایع غذایی و آشامیدنی، از پی ال سی زیمنس ها برای کنترل اختلاط مواد، زمان پخت یا پخت و فرآیند بسته بندی استفاده می شود. آنها ثبات در فرآیند تولید را تضمین می کنند که برای حفظ کیفیت محصول و رعایت استانداردهای بهداشتی و ایمنی بسیار مهم است.

PLC ها نیز نقش بسزایی در صنعت داروسازی دارند. در اینجا، آنها شرایط دقیق مورد نیاز برای تولید دارو، مانند حفظ دما، فشار، یا غلظت های شیمیایی خاص را کنترل و نظارت می کنند. آنها همچنین داده ها را برای کنترل کیفیت و انطباق با مقررات ردیابی و ثبت می کنند.

در نتیجه، PLC زیمنس در قلب فرآیند تولید مدرن قرار دارند و اتوماسیون و کنترل لازم برای تولید سریع، کارآمد و ایمن کالا را فراهم می کنند. نقش آنها در اتوماسیون صنعتی با ظهور فناوریها و کاربردهای جدید همچنان در حال رشد است.

PLC ها در کنترل فرآیند

کنترل فرآیند زمینه ای در اتوماسیون صنعتی است که در آن PLC ها کاربرد گسترده ای پیدا کرده اند. در این زمینه، یک فرآیند به مجموعه ای از عملیات یا رویدادهای مرتبط به هم اطلاق می شود که ورودی ها را به خروجی تبدیل می کند، مانند مواد خام به محصولات نهایی در یک خط تولید. کلید کنترل موفقیت آمیز فرآیند در توانایی نظارت و تنظیم متغیرهای درون فرآیند برای حفظ کیفیت خروجی مطلوب نهفته است.

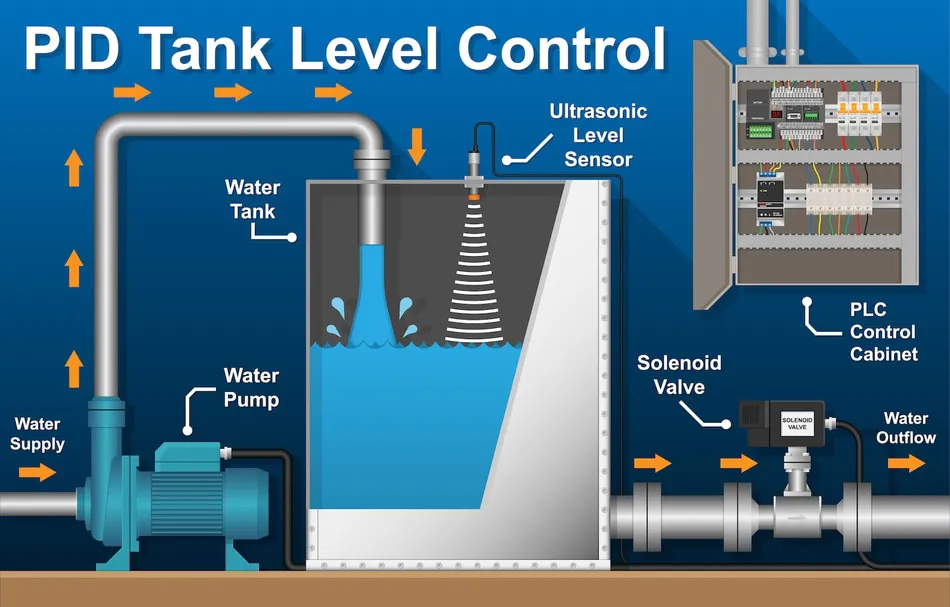

PLC ها با نظارت مداوم بر متغیرهای فرآیند، نقش مهمی در سیستم های کنترل فرآیند ایفا می کنند. این متغیرها می توانند از دما، فشار، سرعت جریان و سطح pH و غیره متغیر باشند. PLC ها قادر به خواندن این متغیرها از طریق حسگرها و مبدل های مختلف هستند که در نقاط استراتژیک در فرآیند قرار دارند.

هنگامی که یک PLC زیمنس داده ها را از فرآیند جمع آوری کرد، این خوانش ها را با نقاط تنظیم از پیش تعریف شده مقایسه می کند. در صورت مشاهده هرگونه مغایرت، PLC می تواند اقدامات اصلاحی را آغاز کند. به عنوان مثال، اگر دمای یک راکتور شیمیایی بالاتر از یک نقطه تنظیم شود، PLC می تواند مکانیسم های خنک کننده را برای بازگرداندن دما به محدوده مورد نظر راه اندازی کند.

برای توضیح بیشتر، یک کارخانه بطری سازی را در نظر بگیرید که در آن PLC ها برای کنترل فرآیند پر کردن استفاده می شوند. در اینجا، متغیر فرآیند ممکن است حجم مایع در هر بطری باشد. PLC ها حجم مایع توزیع شده در هر بطری را کنترل می کنند و اگر بطری کم پر شده یا بیش از حد پر شده باشد، PLC می تواند مکانیسم پر شدن را بر این اساس تنظیم کند تا از حفظ حجم صحیح اطمینان حاصل کند.

در حوزه کنترل فرآیند پیشرفته، PLCها همچنین میتوانند الگوریتمهایی را برای کنترل پیشبینی ترکیب کنند، جایی که PLC نه تنها به انحرافات واکنش نشان میدهد، بلکه آنها را بر اساس دادهها و روندهای تاریخی پیشبینی میکند. این توانایی می تواند منجر به راندمان بیشتر و بهبود پایداری فرآیند شود.

PLC ها همچنین معمولاً در سیستم های کنترل فرآیند با هم شبکه می شوند و امکان کنترل هماهنگ روی فرآیندهای بزرگ و پیچیده را فراهم می کنند. از طریق این شبکه ها، PLC ها می توانند داده ها را به اشتراک بگذارند و تصمیمات هماهنگی اتخاذ کنند که منجر به کنترل فرآیند کارآمدتر و یکپارچه می شود. این شبکهها همچنین نظارت و کنترل متمرکز را تسهیل میکنند و اپراتورها را قادر میسازند تا کل فرآیند را از یک مکان واحد نظارت و تنظیم کنند.

plc siemens، آلن برادلی، ABB، میتسوبیشی، اشنایدر، و هانیول تعدادی از تولیدکنندگان محبوب PLC در سراسر جهان هستند.

مزایا و معایب استفاده از PLC

مزایای PLC

کنترل کنندههای منطقی قابل برنامه ریزی (PLC) هنگامی که در سیستمهای کنترل صنعتی به کار میروند مزایای متعددی را ارائه میدهند که تعدادی از آنها عبارتند از:

- قابلیت اطمینان: این کنترلرها به گونه ای ساخته شده اند که قوی و قابل اعتماد باشند و به گونه ای طراحی شده اند که در محیط های صنعتی سخت کار کنند. در مقایسه با انواع دیگر سیستم های کنترل، احتمال خرابی آنها کمتر است. مدت زمان PLC نیز از نظر تعداد سال در مقایسه با سایر کنترلرها بیشتر است.

- انعطاف پذیری: یکی دیگر از مزایای PLC ها انعطاف پذیری آنهاست. دامنه وظایفی که این کنترلرها می توانند انجام دهند گسترده است و می توان آنها را به سرعت برای کنترل طیف گسترده ای از فرآیندها و دستگاه ها دوباره برنامه ریزی کرد. این ویژگی باعث می شود تا آنها را با نیازهای مختلف صنعتی مانند تولید، تولید انرژی، حمل و نقل و غیره سازگاری بالایی داشته باشند.

- سهولت استفاده: PLC ها به دلیل سهولت استفاده نیز معروف هستند. در مقایسه با انواع دیگر سیستم های کنترل صنعتی، PLC ها نسبتا کاربرپسند هستند. آنها را می توان با استفاده از یک زبان برنامه نویسی خاص و ساده برنامه ریزی کرد. علاوه بر این، آنها اغلب با نرم افزارهایی عرضه می شوند که استفاده از آنها آسان است، که فرآیندهای برنامه نویسی و عیب یابی آنها را ساده می کند.

- مقرون به صرفه بودن: مقرون به صرفه بودن یکی دیگر از مزایای PLC ها است. هنگام در نظر گرفتن هزینه نصب، نگهداری و تعمیر، PLC ها معمولاً مقرون به صرفه تر از سایر انواع سیستم های کنترل صنعتی هستند. این مزیت آنها را به یک انتخاب اقتصادی برای بسیاری از مشاغل تبدیل می کند.

- ایمنی: ایمنی مزیت قابل توجه PLC زیمنس است. این کنترلرها را می توان طوری برنامه ریزی کرد که دارای ویژگی های ایمنی باشد که به محافظت از کارگران و تجهیزات کمک می کند. برای مثال، میتوان آنها را طوری تنظیم کرد که تحت شرایط خاصی یک فرآیند را خاموش کنند، مثلاً اگر ماشین بیش از حد گرم شود یا خطر برخورد وجود داشته باشد. این ویژگی باعث افزایش ایمنی محیط صنعتی، محافظت از جان انسان ها و تجهیزات گران قیمت می شود.

معایب PLC

در حالی که PLC ها به دلیل استحکام و سازگاری خود مورد تحسین قرار می گیرند، آنها با مجموعه ای از چالش ها همراه هستند. در زیر به چند مورد از معایب PLC ها اشاره شده است:

- پیچیدگی: یکی از این چالش ها پیچیدگی آنهاست. PLC ها از یک زبان برنامه نویسی تخصصی استفاده می کنند که ممکن است برای همه کاربران یا کارکنان یک صنعت آشنا نباشد. این پیچیدگی می تواند مانعی برای ورود کسانی که مایل به استفاده از PLC هستند ایجاد کند که اغلب به آموزش و تخصیص منابع اضافی نیاز دارد. همچنین شایان ذکر است که در حالی که PLC ها عموما کاربر پسند هستند، برنامه ریزی پیچیده آنها می تواند در مرحله تعمیر و نگهداری به یک مشکل تبدیل شود.

- ظرفیت پردازش: یکی دیگر از محدودیت های PLC زیمنس قدرت پردازش آنهاست. برخلاف سیستمهای کنترل توزیعشده (DCS) که به خاطر قابلیتهای پردازشی بالای خود شناخته میشوند، PLCها ممکن است با انجام وظایف پیچیده یا پردازش حجم زیادی از دادهها مشکل داشته باشند. این امر به ویژه در برنامه هایی که به محاسبات ریاضی پیشرفته، تجزیه و تحلیل داده ها در مقیاس بزرگ یا کنترل دقیق با سرعت بالا نیاز دارند مشهود است.

- قابلیت انبساط محدود: پی ال سی ها از نظر قابلیت انبساط نیز با محدودیت مواجه هستند. PLC ها که برای انجام وظایف و فرآیندهای خاص طراحی شده اند، همیشه به راحتی تغییر یا گسترش نمی یابند تا وظایف جدید را انجام دهند. این مسئله در محیطهای صنعتی در حال تکامل، جایی که سازگاری با فرآیندها یا وظایف جدید اغلب مورد نیاز است، مشکل ایجاد میکند. برخلاف سیستمهای مبتنی بر کامپیوتر، که میتوانند به آسانی با نرمافزار یا سختافزار جدید ارتقا یا گسترش یابند، PLCها ممکن است برای انجام کارهای جدید نیاز به پیکربندی مجدد یا حتی جایگزینی داشته باشند.

- هزینه اولیه: قیمت PLC زیمنس ها یکی دیگر از اشکالات است. در حالی که آنها اغلب مقرون به صرفه تر از انواع دیگر سیستم های کنترل صنعتی هستند، سرمایه گذاری اولیه در یک PLC، همراه با هزینه های نگهداری آن، می تواند قابل توجه باشد. قیمت خرید، هزینههای نصب، نرمافزار و بهروزرسانیهای گاه به گاه سختافزار، همراه با تعمیر و نگهداری منظم، میتواند در طول زمان افزایش یابد و PLCها را به سرمایهگذاری قابل توجهی تبدیل کند.

- وابسته به برنامه نویسی دقیق: در نهایت، عملکرد موفقیت آمیز PLC ها به شدت به برنامه ریزی دقیق وابسته است. اگر برنامه نوشته شده برای PLC صحیح نباشد، ممکن است باعث اختلال در عملکرد PLC شود. این نه تنها بر عملکرد ماشینی که کنترل می کند تأثیر می گذارد، بلکه می تواند منجر به خرابی قابل توجهی نیز شود. برنامه نویسی نادرست می تواند منجر به خطاهای عملیاتی، خاموش شدن سیستم و حتی خطرات ایمنی شود. این مسائل میتواند منجر به هزینههای قابلتوجهی برای کسبوکارها شود، نه تنها از نظر زیان مالی، بلکه در از دست دادن بهرهوری و خطرات بالقوه ایمنی.

با توجه به معایب فوق، چند گزینه دیگر قیمت پی ال سی زیمنس که می توانند مورد استفاده قرار گیرند عبارتند از – سیستم های کنترل توزیع شده (DCS)، کنترل نظارتی و جمع آوری داده ها (SCADA)، کنترل کننده های اتوماسیون قابل برنامه ریزی (PAC) و واحدهای تله متری از راه دور (RTU).

نتیجه

کنترل کننده های منطقی قابل برنامه ریزی (PLC) جزء جدایی ناپذیر دنیای مدرن اتوماسیون هستند و راه حلی قابل اعتماد، انعطاف پذیر و مقرون به صرفه برای سیستم های کنترل صنعتی ارائه می دهند. در حالی که آنها دارای مزایای متعددی هستند، آنها همچنین دارای مجموعه ای از معایب خاص خود از جمله پیچیدگی، قدرت پردازش محدود و قابلیت گسترش، و وابستگی به برنامه ریزی صحیح هستند. این مقاله توسط تیم تولید محتوا سایت محصولات زیمنس نمایندگی زیمنس نوشته و تهیه شده است.